作者最近设计了一个铝制胀紧套,在设计和使用中出现了一些问题,在修复之后将经验略加总结,撰写本文,与同业人士分享学习之。

一般机械工程中常见的胀紧套是钢制的,而最为常见的为45号钢,已形成了各种系列的标准件。然而本文所进行的设计是为了联接特殊的零件,而采用了非常规的胀紧方式。至于为什么是使用铝制的胀紧套,这是为了保护毂的内表面(本设计涉及的特殊毂由铝合金制成),故要求胀紧套材料的硬度不能太高。

本零件使用胀紧套联接实际上是迫不得已的决定。该胀接副的轴为自行设计,可以随意修改,但毂是自行车零件,在设计时没有刚性联接在其他机械设备上的需要,故可用性非常差,内孔有若干个台阶,外表面有花键和涂层导致不能钻孔,壁厚太薄以至于不能插键槽,两段外圆又不同心,给联接带来了很大难度,而胀紧套联接是所有联接方法中对毂的处理要求最少的。

为了保证该零件能在设备上同轴运转,作者认为应该分析该零件原有的工作方式,并作相应设计。该零件在自行车上使用时,内孔中穿有轴,轴和毂间有两个深沟球轴承。由此得出,该零件应该以内孔上与轴承外环的配合表面作为基准转动。又由于内孔有台阶不便于使用,将内孔镗成光孔(在工艺要求中,要求用四爪爪盘装夹,轴承配合面定心),然后按直径设计了胀紧套。

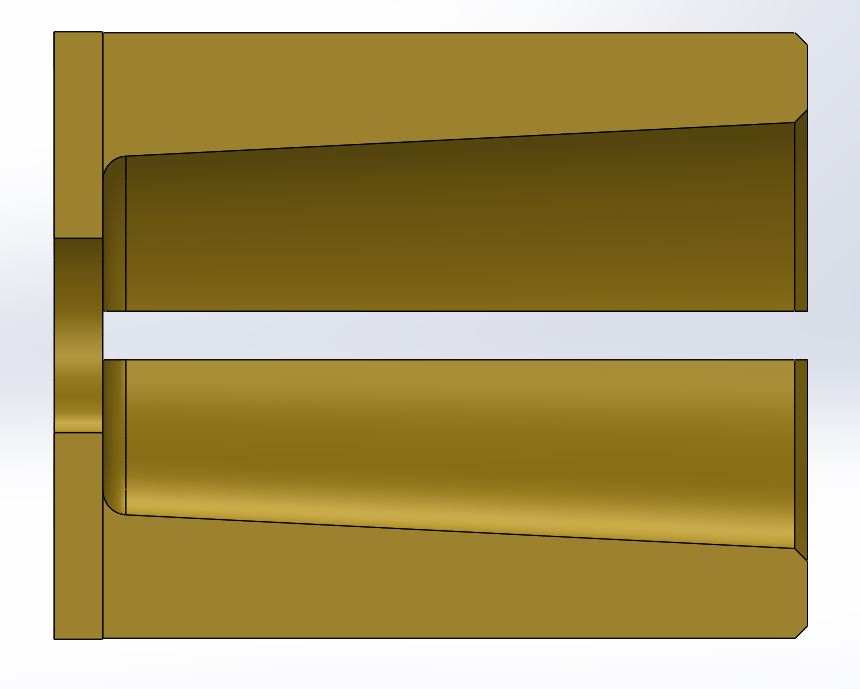

本胀紧套装置的组成如图1所示。胀紧由轴1和套3的锥面相配合完成。轴1是链轮轴,由BS1407(大约相当于国标T10工具钢)亮银钢数控精车制成,轴伸锥度为1:10;2是前文所描述的铝制毂,由牌号不明的高强度铝合金制成;套3是本文设计,由6082T6锻铝棒料数控精车后切槽制成;垫圈4和螺钉5是标准件,其中螺钉5由A4不锈钢制成,力学性能等级为12.9级,推荐拧紧力矩为40Nm。

本系统在装配时,先将毂2推入轴1,并在轴1的轴肩上做轴向定位。然后将套3经由毂2的大孔侧置入,用手轻推至锥面贴合,然后螺钉穿过垫圈和套3上的开孔,旋入轴1上的螺孔,此时拧紧螺钉,将迫使套3做轴向移动,并且胀开,与毂2的内表面紧密贴合,达到胀紧目的。本胀紧套要求传递100Nm工作扭矩,测试时使用120Nm扭矩,要求没有滑动。这样设计的好处在于,日后更换其他的毂时,只要有符合要求的内孔即可完成安装,无需进行其他相配的加工,为后续的部件设计带来极大便利。

本胀紧套在实验中,出现了一些问题,现加以讨论分析,并总结经验。

一:铝合金强度不足问题

由于本胀紧套结构限制,轴向力需要由胀套一端的封头承担(见图2,胀套剖面图),在试验时发现,由于封头厚度不足(封头厚2mm,受制于毂上安装链轮时要用到的锁紧环,故胀套头部必须要保持在螺纹以下),螺钉拧紧时,封头由于集中承受较大作用力而发生了屈服和塑性形变,未能有效传递轴向力。在试验时表现为增大螺钉拧紧力矩,但胀套所能传递的扭矩却不增加,拆卸后发现封头凹陷并损坏。这是由于铝合金强度不足所致,根本的解决方法是更换材料。作为临时解决方案,螺钉下方规定使用一个很大的垫圈来分散作用力。更换垫圈后此处不再发生屈服问题。

目前有将材料更换为钛合金的打算。钛合金强度高,但弹性模量与铝相仿,弹性较好,胀套易于胀开。受制于成本,暂未进行试验。

二:胀套塑性形变问题

在部件初次安装时,胀套和毂间略有径向游隙。在试验完成后,发现此游隙消失,胀套难以取出,后用锤子敲击方才取出。经分析,由于铝合金屈服应力较低,在首次胀紧后发生了一定的塑性形变,长度变短,直径变粗(侧面铝片变厚),径向间隙消失。径向间隙的减小,对胀紧套的工作有利,但此形变却导致了问题三和四。后经调整,重新装配试验了几次,都没有发现进一步的塑性形变。作者认为是铝合金发生了加工硬化,以及胀套贴合后应力分布改变所致。这种发生塑性形变的特性可以在一定程度上补偿加工误差带来的配合不良问题,如果妥善利用,可以带来好处,但是要避免出现三和四的错误。

三:胀套与轴端间隙不足问题

本胀套在设计时,胀套与轴端的间隙是2mm,加工完成后观察到的间隙比此值略小。设计如此小的间隙,是想尽量延长轴伸,增大胀接表面积,从而减小应力,以防损坏毂。然而在问题二中描述的塑性形变产生后,发现此间隙消失,胀套不能正常工作。为解决问题,将轴伸车短了2mm,发现胀套工作良好。在改进后的设计中,初始的间隙值就是4mm,吸取了本问题的教训。

四:胀套端部与毂内孔碰撞问题

本设计中的毂,其内孔经镗削后仍有一个台阶。在最初装入胀套时,发现胀套开口侧端部与此台阶先行碰撞,锥面不能配合。为解决问题,用车床将胀套截短2mm。

总结

本次设计完成后,作者总结了如下经验:

- 要合理设计部件的传力结构,必要时做应力校核或有限元分析,避免本设计中2mm薄板状结构靠弯曲来传递大量作用力的不合理设计。

- 要尽可能选择合适的材料

- 设计胀紧套时,径向公差要紧,应当要求较高的精度。比如本例的锥度为1:10,则径向若有1mm游隙,胀套就要前进1mm才开始胀紧,会导致一些问题。径向的配合应当选择过渡配合(虽要控制间隙,但不宜产生过盈,否则无法拆装)。

- 轴向余隙要大,而且要考虑胀套两端向两个方向移动的空间。其中一个方向的运动是正常胀紧运动,而径向误差则会引起向任意一侧的运动。